在木工机械领域,"雕王"品牌凭借其卓越的加工精度和稳定的设备性能,已成为众多木艺工作室和家具制造企业的首选设备。作为集雕刻、切割、镂空等多功能于一体的精密设备,其选购与使用维护直接关系到生产效率和作品质量。小编将从设备性能评估、操作规范到长期维护策略三个维度,系统解析雕王设备的核心技术要点。

一、雕王设备核心技术解析

1. 主轴系统配置标准

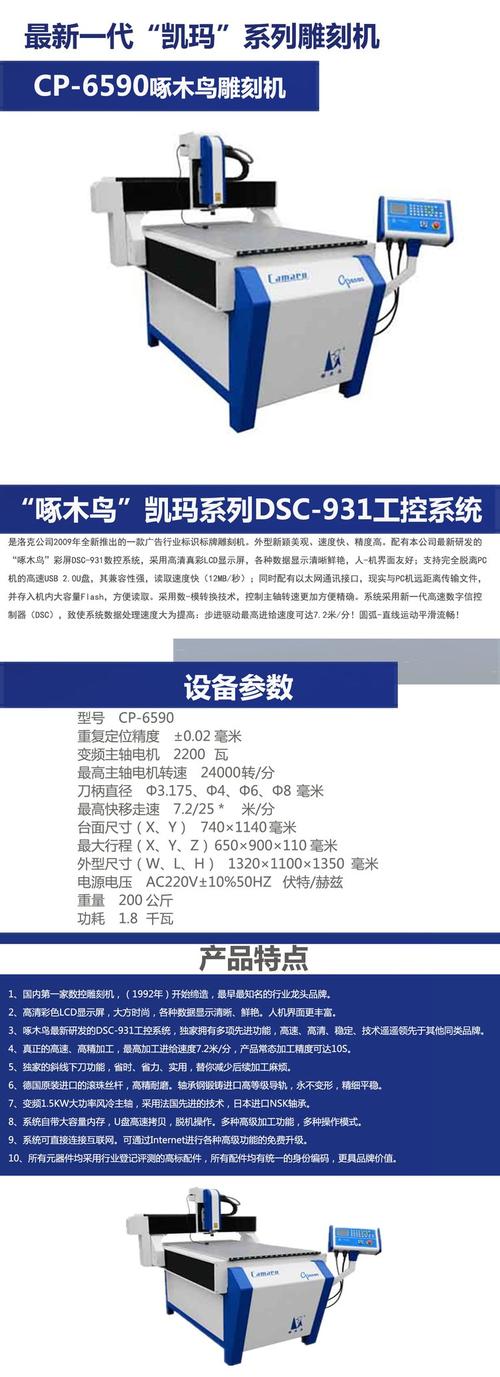

高精度电主轴需达到24000转/分钟以上转速,搭配水冷系统保持恒温运行。建议选择陶瓷轴承配置,相比传统钢质轴承可降低60%的热膨胀误差。

2. 导轨传动精度控制

线性导轨重复定位精度应≤.01mm,配置自动润滑系统。测试时可在XY轴进行正弦曲线雕刻,观察转角处是否存在毛刺或断点。

3. 智能控制系统特征

优质机型应具备加工路径优化算法,支持G代码可视化预览。最新版控制软件已集成材料变形补偿功能,可自动修正5‰以内的板材翘曲误差。

二、设备选购实战指南

1. 加工需求匹配原则

小型工作室建议选择工作台面600×900mm机型,加工厚度需预留20%余量。家具企业应选择带自动换刀系统的机型,配置不少于6把刀位的刀库。

2. 现场验收检测流程

空载测试需观察各轴向移动平稳性,负载测试建议使用硬木进行深浅雕组合加工。使用激光干涉仪检测定位精度时,需保持车间恒温在23±2℃。

3. 能耗效率评估指标

优质设备待机功耗应≤.5kW,连续加工时功率波动不超过额定值的15%。建议选择配置能量回馈系统的机型,可降低30%电能消耗。

三、设备维护保养体系

1. 日常清洁规范

每日加工后使用真空吸尘器清理导轨碎屑,每周用无水乙醇擦拭光栅尺。特别注意清理主轴夹头残留的树脂胶质,避免影响刀具夹持精度。

2. 预防性维护计划

每500小时更换导轨润滑油,每200小时检测主轴动平衡。建议建立设备健康档案,记录各部件振动值和温度变化趋势。

3. 常见故障应对方案

遇有雕刻深度不均时,首先检查Z轴丝杆预紧力。出现路径偏差应校准光栅尺基准点,必要时进行反向间隙补偿参数调整。

四、专业技术问答

问:如何判断设备主轴是否达到最佳状态?

答:可通过频谱分析仪检测主轴振动值,正常状态下1-3kHz频段的振幅应小于.8mm/s。同时观察加工表面质量,合格设备应能稳定呈现.02mm以下的刀痕纹理。

问:设备运行时出现异常噪音应如何处理?

答:首先区分噪音源方向:导轨区域异响需检查滑块润滑情况,主轴异响应立即停机检测轴承状态。建议配备声学成像仪进行精准定位,避免盲目拆解设备。

问:怎样延长设备使用寿命?

答:除规范保养外,建议配置稳压电源保证供电质量,车间湿度控制在40-60%RH。长期停机时应每周通电运行30分钟,防止电气元件受潮失效。

通过系统掌握雕王设备的选购标准和维护要领,使用者可充分发挥设备性能优势。定期参加厂商组织的技术培训,及时更新控制系统软件,将使设备始终保持最佳工作状态。在实际应用中建立完整的设备管理日志,可为后续的维护决策提供可靠数据支持。